Il business made in sud che tutela l’ambiente.

I.L.P.A.V. Spa è un’azienda di Vittoria, provincia di Ragusa, altamente specializzata nello smaltimento di materie plastiche di scarto, al fine di essere trasformate in granulo da rivendere all’intero mercato globale. Nata nel lontano 1974, vanta la collaborazione di personale esperto e professionale, dedito quotidianamente al recupero di plastiche di vario genere in tutto il territorio italiano ed europeo. La comprovata esperienza, maturata in anni di attività, ha permesso all’azienda di affinare sempre di più le tecniche di trasformazione e, grazie ad un apparato tecnologico moderno e all’avanguardia, è in grado di salvaguardare al massimo l’ambiente che ci circonda, tutelando la natura con soluzioni efficaci.

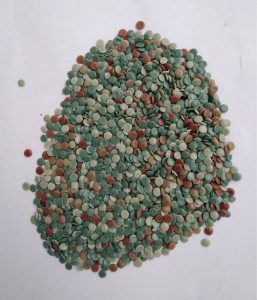

Obiettivo principale dell’azienda è la possibilità di creare un mondo pulito riducendo ai minimi livelli l’impatto ambientale, considerando gli scarti industriali ed ingombranti come risorse rinnovabili, al fine di trasformare le materie plastiche di scarto in Polietilene di bassa densità (LDPE) sotto forma di granulo ambrato, nero o colorato.

Nel dettaglio, l’azienda si approvvigiona direttamente di scarti in polietilene dalle aziende presenti sul territorio della provincia di Ragusa e zone limitrofe, facendo uso di mezzi propri. Recupera inoltre tubi ed imballaggi in polietilene, nonché imballaggi in plastica post-consumo provenienti da raccolta differenziata, gestiti dal circuito Corepla.

L’azienda è fortemente radicata nel territorio, agisce in maniera responsabile e consapevole del proprio ruolo nell’economia circolare tanto quanto si identifica con i valori e l’appassionata tenacia del proprio titolare, Pippo Di Martino.

Nelle sue parole, mentre racconta di come l’azienda è cresciuta nel tempo, di come ha colto le opportunità ed ha affrontato i momenti meno proficui, rivela poco per volta la sua pragmaticità.

L’azienda è nata per volontà di mio padre. Per la precisione, è nata da un’idea di mio padre e mio zio -racconta Di Martino-. Nel ‘74 hanno cominciato a prendere evidenza del fatto che in provincia di Ragusa, una zona di fiorenti attività di agricoltura sotto serra, la plastica ogni anno doveva essere eliminata e, non essendoci sbocchi, veniva principalmente abbandonatapresso i campi per poi essere, purtroppo, bruciata. In questo modo si è creata l’esigenza di capire come poteva essere riutilizzato questo materiale.

L’azienda è partita con poca conoscenza di questo settore, inoltrandosi con cautela nella tecnica di densificazione di questo materiale (che in origine si densificava sporco, così come veniva recuperato). Poi con gli anni è sorta la necessità di avere un impianto di lavaggio ed abbiamo cominciato un po’ a guardarci attorno. Purtroppo, l’esperienza in giro era minima e tuttavia c’erano molti costruttori che ne avevano in principio le intenzioni e poi via via la tecnologia necessaria. Negli anni pian piano si è arrivati ad avere qualche impianto di lavaggio nei quali il materiale veniva, appunto, lavato, per poi essere asciugato ed estruso, non più soltanto densificato.

Dagli anni ‘70 siamo arrivati ad oggi. Ora abbiamo 5 linee di produzione e trasformiamo prevalentemente materiale di provenienza agricola, materiale post-consumo e scarti industriali. Una volta raccolto, il materiale plastico viene trasportato, tramite propri mezzi, all’interno dell’azienda, pronto per essere inviato al processo di rigenerazione. Tale procedimento ha inizio con il raccoglimento di tutta la merce recuperata in appositi centri, al fine di essere compattata, imballata e stoccata. Successivamente, il materiale viene sottoposto ad una nuova attenta analisi del contenuto, eliminando tutti i materiali che non risultano adeguati alla lavorazione da farsi.

Gli scarti rimasti sono così pronti per essere caricati sui nastri trasportatori per iniziare la fase di triturazione e di lavaggio. Il materiale ottenuto da questo processo è poi diretto ai dosatori, all’interno dei quali si attiva la fase di estrusione, ottenendo il granulo di materiale plastico che, una volta raffreddato, viene stoccato in appositi silos. Il granulo color ambra, nero o colorato ottenuto dal processo di rigenerazione verrà venduto alle aziende di produzione per essere successivamente riutilizzato nei loro progetti. In questi ultimi anni, lo smaltimento del polietilene dismesso rappresenta un costo eccessivo per l’economia delle aziende agricole e delle serre che tendono ad accumularlo velocemente. Qui arriviamo noi, per risolvere questo problema e garantire una corretta gestione dei loro rifiuti plastici.

Quanto fatto in questi quasi cinquant’anni di storia, tramutando le innovazioni in tradizione e competenza, come vi ha collocati oggi sul mercato?

La nostra attività industriale è sorta in un territorio che, trovandosi numerosi impianti sericoli, aveva il grosso problema della annuale muta della plastica delle serre. La nostra azienda ha perciò avviato un processo di recupero di questi materiali. Se inizialmente ciò avveniva con il limitato apporto della tecnologia, quasi manualmente, con gli anni si è investito sempre più in macchinari all’avanguardia ed abbiamo ampliato la gamma dei prodotti riciclati, trovando un mercato che apprezzi i nostri prodotti. Oggi possiamo dire di essere un punto di riferimento nel riciclo del polietilene di bassa densità in Italia e possiamo contare su una gamma di clienti dislocati in mercati geografici differenti.

L’essere un punto di riferimento allora vi permette di avere una visione più ampia del contesto, forti della conoscenza di realtà e contesti differenti. Cosa appare ai vostri occhi se guardate al prossimo futuro? Quale sarà la chiave di lettura, quale sarà il carburante per il motore del cambiamento?

In questo periodo storico c’è sicuramente un’attenzione verso un mondo più green, esigenza primaria date le attuali condizioni d’inquinamento del nostro pianeta. Credo fortemente nel fatto che questa attenzione continuerà anche nel prossimo futuro. Ciò richiederà ad aziende come la nostra un impegno in prima linea poiché se la plastica è una delle principali responsabili nella attuale condizione d’inquinamento è anche innegabile che sia un materiale che negli anni ha assunto, in virtù delle sue caratteristiche, un ampio impiego in tantissimi oggetti di utilizzo quotidiano e quindi difficilmente potrà essere eliminata in poco tempo. Il modello più facilmente realizzabile è quello della circular economy che ci vede come l’anello di congiunzione tra il rifiuto plastico ed il nuovo utilizzo di questo. Io penso che ciò possa passare da un sistema che incentiva il consumo del rigenerato, come, ad esempio, l’obbligatorietà dell’uso del rigenerato in una data percentuale.

Se i vari governi porranno condizioni che incentivino l’uso del rigenerato, con le necessarie e doverose cautele, sicuramente il rigenerato troverà un maggiore campo di applicazione e permetterà concretamente il realizzarsi di una economia circolare.

In tale prospettiva si devono guardare gli sforzi della nostra impresa: riuscire ad essere alla altezza della richiesta e immettere sul mercato materiali rigenerati di alto livello che possano essere utilizzati dai produttori finali in luogo dei materiali vergini. Credo che nel panorama nazionale italiano già ci siano degli standard elevati, sia a livello di propensione al riciclo che a livello tecnologico e la tendenza ad investire ogni anno in tecnologia, allo scopo di presentare sui mercati prodotti di alta qualità, minimizzando le imperfezioni che un materiale rigenerato può avere, sicuramente è un focus importante per la nostra azienda.

Questa volontà è possibile ritrovarla sia negli investimenti in macchinari innovativi sia nel design organizzativo della nostra azienda che cerca sempre di studiare e migliorarsi, ridisegnando i propri processi e ponendosi sempre nuove sfide a fianco dei nostri clienti, al fine di comprendere come il nostro lavoro possa essere sempre più allineato ai loro standard di qualità. Se guardo al futuro, sicuramente i riciclatori presenti sul mercato miglioreranno le tecnologie per offrire materiali con standard qualitativi sempre più elevati. Allo stesso tempo, in un’ottica di circolarità e sostenibilità, anche le aziende produttrici di prodotti finiti si organizzeranno tecnologicamente per renderli sempre più facilmente riciclabili, utilizzando naturalmente materiali riciclati.

In merito alla specificità del riciclo del polietilene di bassa densità, sicuramente in questo ambito continueremo ad investire le nostre risorse. Non escludo che in futuro si possa pensare di dedicarci al riciclo di plastiche diverse. Tuttavia, credo che in un’ottica di mercato che richiede materiali qualitativamente all’altezza delle sfide che i rigenerati dovranno affrontare nel prossimo futuro, la specializzazione possa essere la chiave ci permetterà di avere l’esperienza e le tecnologie per aprire tutte le porte e vincere queste sfide.

Come avete vissuto le difficoltà dell’ultimo anno? Qual impatti ha avuto lo tsunami provocato dalla diffusione del Covid?

Sicuramente l’attuale situazione pandemica ha comportato una riduzione drastica dei consumi ed un crollo nella domanda di materie prime vergini e quindi dei rigenerati. Oggi la difficoltà è questa. Prima dell’emergenza Covid avevamo fatto importanti investimenti, ampliando le produzioni dell’azienda, poiché la richiesta sul mercato era sostenuta e c’era molta domanda anche dai mercati esteri. Purtroppo, a causa di quello che stiamo ancora vivendo, gli investimenti fatti si sono tradotti in impianti che non hanno potuto entrare a regime e la produttività si è effettivamente ridotta nella misura del venti se non addirittura del trenta per cento.

Credo però che quando avremo alle spalle questa situazione i mercati ritroveranno un naturale equilibrio. In generale il problema dei rigenerati è che sono materiali con caratteristiche ovviamente inferiori ai materiali vergini e, come dicevo prima, le aziende produttrici di manufatti finiti vanno stimolate al loro utilizzo, con un impegno costante sia da parte nostra per minimizzare tali deficit, sia da parte delle imprese ed infine da parte dei governi in una logica globale.

Percepisco però che questa congiuntura non ha intaccato i vostri ideali ed il vostro spirito di servizio nei confronti del territorio. Mi sbaglio?

Assolutamente no, non sbaglia. I valori sono sempre quelli di chi si è inventato un’attività improntata sul riciclo, in un territorio che cinquant’anni fa non aveva affatto familiarità con la questione. Non si conosceva la tecnica e in Italia pochissime erano le aziende che ci stavano provando.

Nel nostro territorio, qui in Sicilia, la nostra azienda è stata importante per il territorio ed ancora lo è. Se non ci fosse la ILPAV qui in provincia di Ragusa, la plastica avrebbe molte più difficoltà ad essere collocata in un circolo di riciclo virtuoso e produttivo. Tutto ciò avviene allora grazie alle capacità che l’azienda ha sviluppato, mossa dalla consapevolezza che la passione per ciò che facciamo, anche ora che non siamo più l’azienda ad economia locale ma lavoriamo sempre più a livello globale, ci permette di continuare a fare questo lavoro con il massimo dell’entusiasmo. Con la stessa energia del primo giorno ma con l’esperienza di quasi cinquant’anni di attività.

Nel nostro territorio, qui in Sicilia, la nostra azienda è stata importante per il territorio ed ancora lo è. Se non ci fosse la ILPAV qui in provincia di Ragusa, la plastica avrebbe molte più difficoltà ad essere collocata in un circolo di riciclo virtuoso e produttivo. Tutto ciò avviene allora grazie alle capacità che l’azienda ha sviluppato, mossa dalla consapevolezza che la passione per ciò che facciamo, anche ora che non siamo più l’azienda ad economia locale ma lavoriamo sempre più a livello globale, ci permette di continuare a fare questo lavoro con il massimo dell’entusiasmo. Con la stessa energia del primo giorno ma con l’esperienza di quasi cinquant’anni di attività.

Al netto dell’aspetto economico, quanto pesano le ideologie sbagliate e le false convinzioni sul potenziale che il mondo del riciclo ha in sé?

Pesano ancora moltissimo, troppo. Non serve andare troppo lontano negli esempi: anche nell’ambito delle aziende agricole non si ha ancora ben fatto propria la cultura di portarla nei centri dove viene raccolta, selezionata e riciclata. Occorre maggiore sensibilità e responsabilità condivisa.

Ci vuole inoltre, da parte dello Stato, un indirizzo ancora più fermo e, naturalmente, maggiore controllo. l’Italia può vantare competenze e capacità tecnologiche ed imprenditoriali nel mondo del riciclo come pochi altri.

Chiedersi il perché il riciclo sia importante, è ormai anacronistico. il mare è pieno di plastica, molte specie animale si stanno estinguendo, il surriscaldamento globale non accenna a placarsi. Questi, insieme ad altri, purtroppo, innumerevoli indicatori ci fanno percepire come il modello di gestione dei rifiuti vada incessantemente adattato e reso performante. Pensare di poter ottenere una risorse da qualcosa che invece, se non gestito, crea grossi problemi, personalmente mi affascina.

Pensare di eliminare la creazione di rifiuti è semplicemente un’utopia. Utilizzarli come risorsa per creare nuovi prodotti è la via migliore per fare tutti un passo verso la sostenibilità dell’economia circolare.